TLP-Fügen

Förderkennzeichen: 49MF220157

Projektlaufzeit: 01.01.2023 bis 31.12.2024

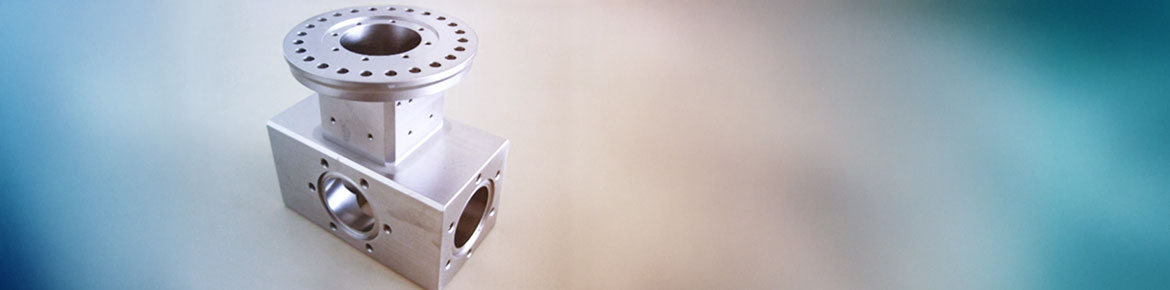

Fügen von Ti und Werkzeugstahl mittels TLPB

Ziel der Entwicklung

Die Zielsetzung des Forschungsvorhabens bestand darin, neue fertigungstechnische Ansätze für die Fügetechnik zu entwickeln, die die Vorteile des Diffusionsschweißens und des Lötens in einem hybriden Prozess vereinen. Grundlage dafür ist das Transient-Liquid-Phase-Bonding (TLP-Bonding), bei dem durch den Einsatz niedrigschmelzender metallischer Folien eine stoffschlüssige Verbindung zwischen zwei Fügepartnern erreicht wird.

Das TLP-Bonding gehört zur metallischen Niedertemperaturverbindungstechnik und kombiniert die mechanische Stabilität und Leitfähigkeit metallischer Verbindungen mit vergleichsweise niedrigen Prozesstemperaturen. Dies wird dadurch ermöglicht, dass während des Prozesses durch Diffusion zwischen einer niedrig- und einer hochschmelzenden Phase temperaturbeständige Legierungen entstehen. Ein Beispiel dafür ist das System Silber (Ag) mit Zinn (Sn), bei dem bei einer Prozesstemperatur von 250 °C eine Verbindung hergestellt werden kann, die thermisch bis über 400 °C stabil bleibt.

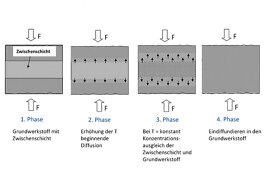

Im Projekt sollte untersucht werden, ob sich das TLP-Verfahren auf Werkstoffsysteme übertragen lässt, die höhere Einsatztemperaturen erfordern, beispielsweise oberhalb von 900 °C. Damit soll ein Beitrag zur Erweiterung des industriellen Anwendungsspektrums des TLP-Bondings geleistet werden. Ein wesentlicher Vorteil des TLP-Verfahrens liegt darin, dass die benötigte Fügetemperatur – ähnlich wie beim Hartlöten – deutlich unterhalb derjenigen des Diffusionsschweißens liegt. Dies reduziert das Risiko unerwünschter Gefügeänderungen. Die Zwischenschicht zwischen den Fügepartnern bildet bei definierten Temperaturen und unter Flächenpressung eine partielle Schmelze, die idealerweise ohne sprödphasenbildende Reaktionen in den Grundwerkstoff diffundiert. Die treibende physikalische Kraft ist die Diffusion, die durch die aufgebrachte Presskraft unterstützt wird und so eine Verbindung bei niedrigeren Temperaturen ermöglicht. Die zentralen Teilziele des Forschungsvorhabens waren:

- Herstellung einer stoffschlüssigen Verbindung mit einer homogenen und spannungsarmen metallischen Zwischenschicht

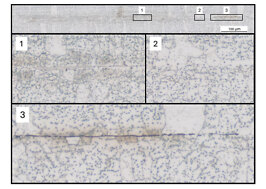

- Werkstofftechnische Charakterisierung der Fügezonen hinsichtlich Homogenität, Porosität und Rissbildung – Untersuchung der Diffusions- und Phasenbildungsprozesse zwischen Zwischenschicht und Grundwerkstoff

- Vermeidung unerwünschter Gefügeänderungen (z. B. Grobkornbildung) während des Fügeprozesses

- Deutliche Absenkung der Fügetemperatur im Vergleich zum Diffusionsschweißen

- Minimierung von Verzug und Stauchung durch gezielte Einstellung der Presskraft

- Analyse von Skalierungseffekten in Abhängigkeit der Bauteilgröße und aufgebrachten Flächenpressung

- Entwicklung eines reproduzierbaren Prozesskonzeptes hinsichtlich Materialauswahl, Oberflächenqualität und Prozessführung

- Sicherstellung ausreichender thermischer und mechanischer Eigenschaften der hergestellten Verbindungen für spätere Anwendungen

Vorteile und Lösungen

Um eine zuverlässige und gleichzeitig materialschonende Verbindungstechnologie für Hochtemperaturanwendungen zu entwickeln, wurde das Transient Liquid Phase Bonding (TLPB) als zentraler Lösungsansatz untersucht. Dieses Verfahren kombiniert gezielt die Vorteile des Diffusionsschweißens und des Lötens und bietet damit einen Ansatz, der sowohl energieeffizient als auch ressourcenschonend ist. Das Diffusionsschweißen hat sich insbesondere bei großflächigen, stoffschlüssigen Verbindungen etabliert, erfordert jedoch sehr hohe Temperaturen und Presskräfte. Diese extremen Prozessbedingungen führen zu mehreren Nachteilen: Das gesamte Bauteil erfährt eine starke thermische Belastung, die bei vielen Werkstoffen – etwa Titan- oder Stahllegierungen – zu unerwünschten Gefügeänderungen führt.

Bei Titan, wie der Legierung TiAl6V4, müssen beim Diffusionsschweißen Temperaturen oberhalb der Transustemperatur eingesetzt werden, wodurch Phasenumwandlungen auftreten und sich die mechanischen Eigenschaften des Materials verändern. Bei Stählen kommt es zur Grobkornbildung, was die Festigkeit beeinträchtigt. Zusätzlich verursacht der notwendige hohe Pressdruck eine Verformung des Bauteils, was besonders bei Bauteilen mit strömungsrelevanten Strukturen problematisch ist. Diese Effekte machen eine präzise Vorhersage der Stauchung schwierig und erfordern häufig nachträgliche Wärmebehandlungen. Als alternative Technologie bietet das Löten niedrigere Prozesstemperaturen und verzichtet vollständig auf hohe äußere Presskräfte. Allerdings entstehen hierbei häufig spröde und mechanisch schwache Phasen in der Lötverbindung. Gerade bei Titan führt die Reaktion zwischen Lot und Grundwerkstoff zur Bildung bor- oder phosphorhaltiger intermetallischer Phasen, die die Korrosionsbeständigkeit sowie die Lebensdauer und Dauerschwingfestigkeit deutlich herabsetzen. Die geringere Festigkeit der Lötverbindung bleibt ein wesentlicher limitierender Faktor, auch wenn das Verfahren bei Bauteilen mit hohem Anspruch an Maßhaltigkeit – wie Werkzeugstahlkomponenten im Heißkanalbereich – Vorteile hinsichtlich der Verformung bietet. Das TLPB-Verfahren stellt eine technisch sinnvolle Lösung dar, um die Stärken beider Verfahren zu vereinen und gleichzeitig ihre Nachteile zu minimieren.

Durch den Einsatz von niedrigschmelzenden, reinmetallischen Folien wie Zinn oder Aluminium wird zwischen den Fügepartnern eine dünne Zwischenschicht eingebracht, die bei moderaten Temperaturen zunächst eine kurzzeitige Schmelzphase bildet. Anschließend diffundieren die Bestandteile dieser Schmelzphase kontrolliert in das Grundmaterial ein. Durch diese verlängerte Diffusionszeit entsteht idealerweise eine einheitliche Mischkristallstruktur in der gesamten Fügezone. Die resultierende Verbindung ist temperaturbeständiger und mechanisch belastbarer als eine klassische Lötverbindung, ohne die hohen thermischen Belastungen des Diffusionsschweißens zu benötigen. Der zusätzliche Einsatz einer moderaten Presskraft – deutlich geringer als beim Diffusionsschweißen – beschleunigt diese Diffusionsprozesse und ermöglicht eine spannungsarme Verbindung mit minimaler Bauteilverformung. Da reinmetallische Folien verwendet werden, wird die Bildung unerwünschter spröder Phasen stark reduziert, und die resultierenden Phasen lassen sich besser vorhersagen als bei komplexen Loten.

Auf diese Weise kann eine Fügezone erzeugt werden, deren Festigkeit und Temperaturbeständigkeit die Eigenschaften des eingesetzten Folienmaterials übertrifft und sich den Eigenschaften des Grundmaterials annähert. Das TLPB bietet somit einen tragfähigen Ansatz, um stabile, homogene und hochtemperaturbeständige Verbindungen bei deutlich reduzierten Prozessbedingungen herzustellen und damit sowohl technische als auch wirtschaftliche Vorteile zu realisieren.

Zielmarkt

Die im Projekt entwickelte TLPB-Fügetechnologie richtet sich an nationale und internationale Industriebranchen, die hochtemperaturbeständige, mechanisch belastbare und gleichzeitig maßhaltige Verbindungen benötigen. Zu den zentralen Zielgruppen zählen Unternehmen der Luft- und Raumfahrt, des Energie- und Anlagenbaus, der Automobilindustrie, des Werkzeug- und Formenbaus, sowie insbesondere kleine und mittelständische Unternehmen (KMU), die beispielsweise Werkzeugeinsätze oder Heißkanalsysteme und weitere komplexe metallische Baugruppen herstellen. Diese Branchen profitieren besonders von Fügetechnologien, die sowohl zuverlässig als auch ressourcenschonend sind. Ein besonderer Vorteil des Verfahrens liegt im prozesssicheren und vorrichtungsfreien Fügen von Titanlegierungen und Werkzeugstählen, das bisher vor allem aufgrund hoher Prozessparameter technisch anspruchsvoll und kostenintensiv war.

Durch die Verwendung niedrigschmelzender reinmetallischer Zwischenschichten sowie einer vergleichsweise einfachen Oberflächenvorbehandlung können die energieintensiven Prozessgrößen wie Temperatur, Haltezeit und notwendige Presskraft deutlich reduziert werden. Dies führt nicht nur zu einer direkten Kostenersparnis, sondern verbessert auch die Serientauglichkeit des Verfahrens: Bei reduzierter Presskraft kann diese beispielsweise durch einfache Gewichtskörper aufgebracht werden, wodurch externe Pressvorrichtungen entfallen. Auf diese Weise kann eine größere Anzahl – auch geometrisch unterschiedlicher – Bauteile in einem einzigen Prozessdurchlauf gefertigt werden. Gleichzeitig sinkt die thermische Belastung des gesamten Bauteils erheblich. Dies verhindert weitgehend unerwünschte Gefügeänderungen wie Grobkornbildung oder Phasenumwandlungen und erhält somit die ursprünglichen Materialeigenschaften. Zusätzliche Wärmebehandlungen zur Gefügewiederherstellung werden überflüssig, was den wirtschaftlichen Nutzen weiter steigert.

Darüber hinaus eröffnet die Verwendung kostengünstiger reinmetallischer Folien neue Einsatzmöglichkeiten für Produkte, deren Herstellung bisher aufgrund teurer, komplex zusammengesetzter Lote wirtschaftlich nicht darstellbar war. Die Ergebnisse des Vorhabens besitzen sowohl wissenschaftlich-technische als auch wirtschaftliche Relevanz. Die Erweiterung des Prozessfensters hin zu niedrigeren Temperaturen, neue Erkenntnisse zum Diffusionsverhalten zwischen Substraten und Reinmetallen sowie der Einfluss der Oberflächenvorbehandlung liefern wichtige Impulse für Forschung und industrielle Anwendung. Wirtschaftlich profitiert die Industrie durch erhebliche Energieeinsparungen, reduzierte Prozesszeiten und geringeren Aufwand bei der Vor- und Nachbearbeitung von Fügeverbindungen. Obwohl die im Projekt erzielten mechanischen Kennwerte – insbesondere hinsichtlich der Scherfestigkeit – noch nicht in allen Fällen das Niveau industriell etablierter Fügeverfahren erreichten, konnten dennoch relevante strukturelle Festigkeiten nachgewiesen werden, die das grundsätzliche Potenzial der einkomponentigen TLP-Fügung bestätigen. Besonders bei längeren Haltezeiten verbesserten sich Nahtausbildung und Phasenhomogenität deutlich, was sich positiv auf Festigkeit und Stabilität der Verbindungen auswirkte.

Diese Ergebnisse zeigen, dass das Verfahren – bei optimierter Prozessführung und geeigneten Werkstoffkombinationen – das Potenzial besitzt, künftig zuverlässige und temperaturbeständige Verbindungen bereitzustellen. Für Anwendungen mit moderaten mechanischen Anforderungen oder für thermisch stark belastete, aber mechanisch weniger beanspruchte Bauteile stellt das einkomponentige TLP-Fügen bereits jetzt eine vielversprechende technologische Option dar. Der Transfer der FuE-Ergebnisse erfolgt direkt in Zusammenarbeit mit Anwenderunternehmen. Dank der vorhandenen Expertise der Forschungseinrichtung erstreckt sich dieser Transfer von Machbarkeitsstudien über die Prototypenfertigung bis hin zur Kleinserienproduktion. Ergänzend werden Beratungsleistungen und Technologieschulungen angeboten, um die Überführung des Verfahrens in industrielle Fertigungsprozesse zu unterstützen.

Auf diese Weise entstehen sowohl für die Unternehmen als auch für die Forschungseinrichtung nachhaltige wirtschaftliche Potenziale und neue Anwendungsfelder, die über das Projekt hinaus in weitere Werkstoffsysteme und Branchen übertragen werden sollen.